マウスコンピューターの工場にお邪魔する機会をいただき、長野県飯山市にある飯山工場を見学してきました。

飯山工場は、年に一度開催される大規模な訳ありセールでも知られており、工場長の松本さんにお話を伺うと、当日は行列ができるほど多くの来場者で賑わうそうです。

当日は車で工場まで向かいましたが、飯山駅からは約3kmほどの距離に位置しています。

見学当日は、マウスコンピューターの社員の方と工場長の松本さん、そして管理人の3名で工場内を案内していただきました。

いざ!工場内部に潜入

さすがパソコン工場というだけあって、工場内にはパソコン本体や各種PCパーツが数多く並んでいました。

工場全体のレイアウトとしては、左側がデスクトップPC、右側がノートPCの組立エリアとなっており、スペースの配分を見る限りでは、デスクトップPCの方がやや広めに確保されている印象です。

工場内はとにかく広く、部材を集めるスペース、組み立てスペース、組み立て後の検査エリア、各種点検エリア、梱包から出荷までと、製造に関わる一連の工程がこの工場内で完結する仕組みになっていました。

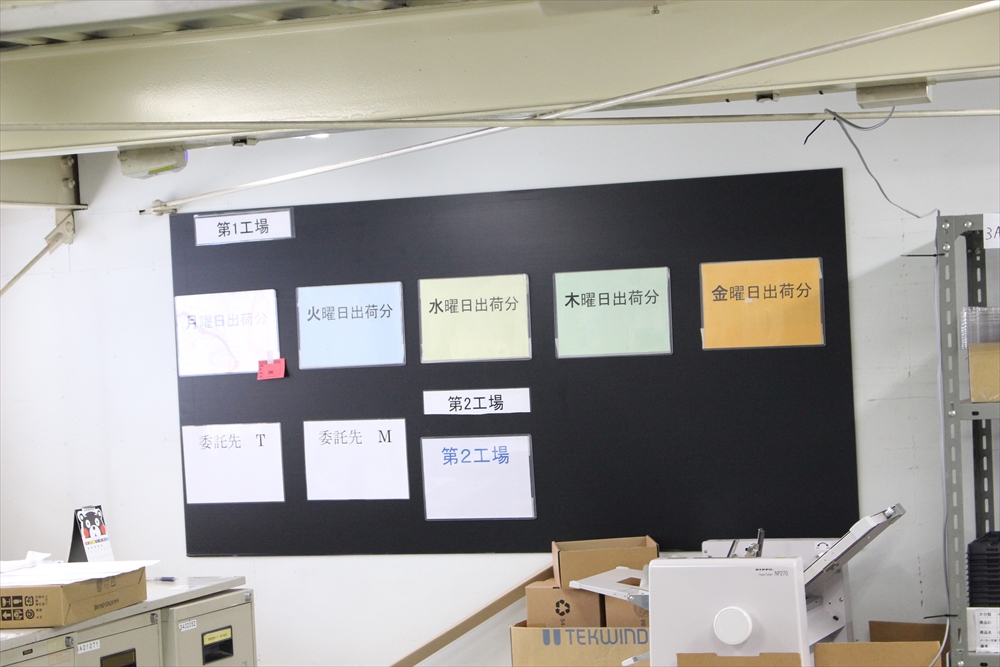

これだけの広さがあると、初めて訪れる人にはどこで何が行われているのか分かりづらく感じそうですが、実際には各所に標識が設置され、整理整頓も徹底されているため、視覚的にも非常に分かりやすい印象です。

また、室内照明が非常に明るく保たれている点も印象的で、作業のしやすさや品質管理への配慮が感じられました。

実際にパソコンが組み上がるまでも見せてもらいました!

注文を受けたパソコンは、構成表(オーダー内容)をもとに管理されており、その内容に従って必要なパーツを一つずつ箱に入れていく「ピッキング作業」が行われます。

各パーツにはそれぞれシリアルナンバーが付与されており、これらはデータベース上で一元管理されているとのこと。どのパーツがどの製品に使われたのかを追跡できる、徹底した管理体制が整えられていました。

構成表は、曜日ごとに5色で色分けされており、作業内容が一目で分かるよう工夫されているそうです。

パーツを集める

こちらは、構成表をもとにパーツを一つずつピッキングしていく作業員の方の様子です。

一部の部品棚にはランプが設置されており、構成表のバーコードをスキャンすると該当箇所のランプが点灯する仕組みになっています。これにより、取り違いを防ぎながら、作業の正確性と効率性を高める工夫が施されていました。

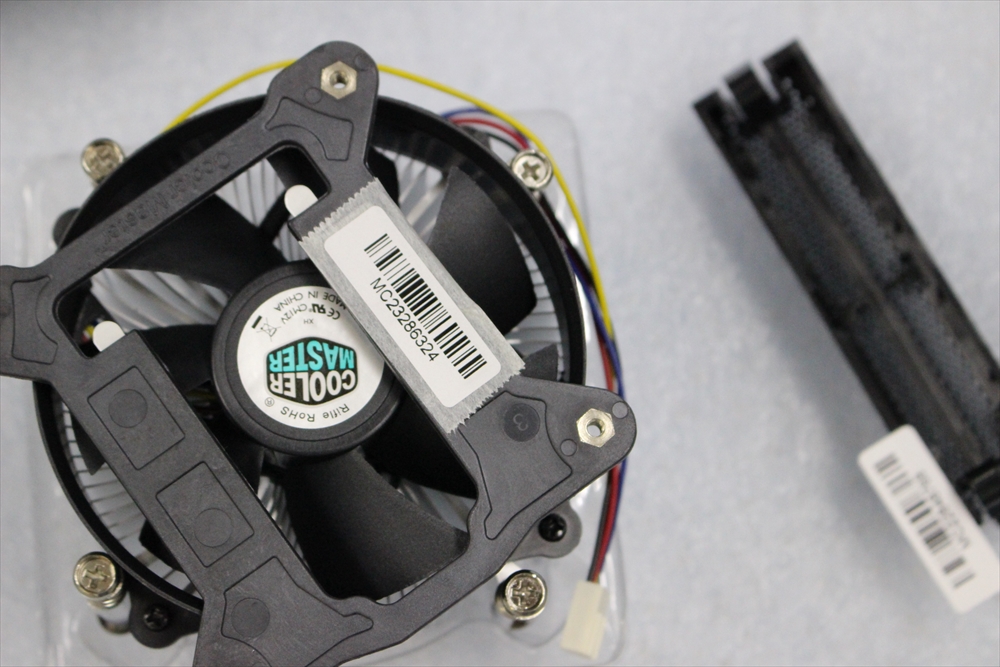

CPUの上に配置されているため少し分かりづらいかもしれませんが、このような細かな部材一つひとつにもシリアルナンバーが記載されていました。

これにより、部品の組み間違いを防止できるだけでなく、サポート時にはデータベースをもとに正確な案内が可能になります。また、修理が必要になった場合でも、原因の特定を迅速に行えるといったメリットがあるそうです。

こうした管理体制を知ると、品質やサポート面での安心感につながる理由にも納得できます。

集められたパーツは、専用のコンテナに入れて管理されます。その後、コンテナ単位でデータベースへ登録され、組み立て工程へと進む流れになっています。

組み立て

組み立て工程は、1人の作業員が1台を最初から最後まで担当する「セル方式」を採用しており、モニターに表示される指示に従って作業を進めていく手順になっています。

写真は、NEXTGEAR-MICROが実際に組み上がっている様子です。

ノートPCはデスクトップPCとは別の区画で組み立てが行われており、ピッキング作業についても専用のエリアが設けられていました。

現場では、作業員の方が手際よく作業を進めており、まさに職人技と感じられる光景でした。

組み立て検査

組み上がったパソコンは、組み立てを担当したスタッフとは別のスタッフが検査を行います。ネジの緩みがないか、コネクタ類が正しく接続されているかなどを、人の目と手で一つひとつ丁寧に確認することで、不具合の発生を防いでいるそうです。

機能検査

組み立て検査を終えたパソコンは、次に機能検査の工程へと進みます。

ここでは、各種ポートの入出力や、音声の再生・録音といった基本機能が正しく動作するかを確認し、パソコンとしてすべての機能が問題なく使えるかをチェックしていました。

この機能検査では、パソコンのすべての機能や動作に不具合がないかをしっかり確認しています。

そのため、グラフィックボードの映像出力がおかしい、USBポートが使えないといった初期不良を未然に防ぐ工夫がされているとのことです。

こうした検査体制があることで、購入後も安心して使えると感じました。

負荷試験

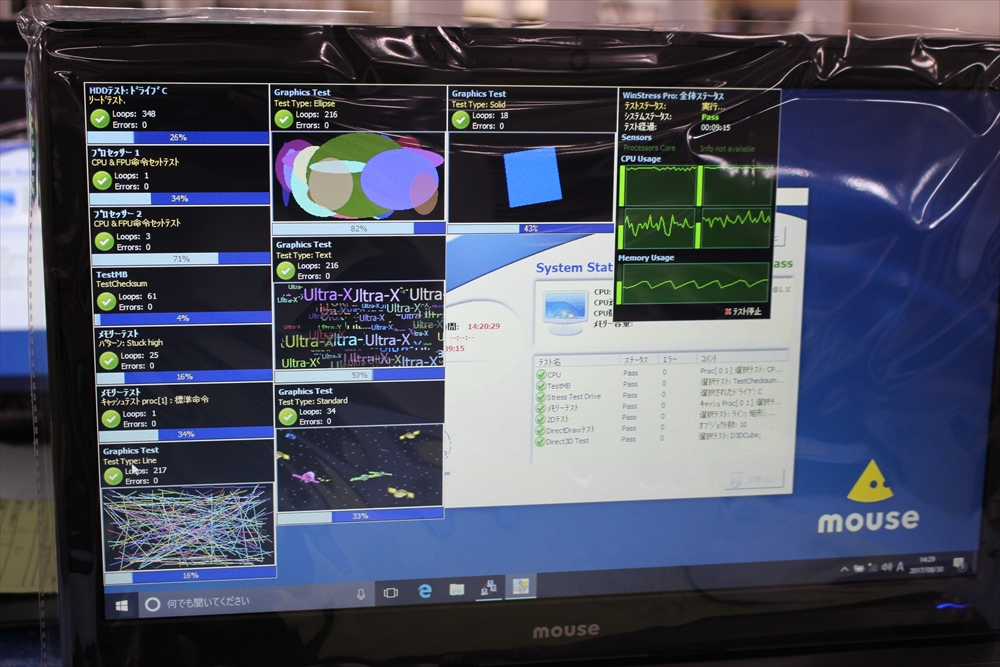

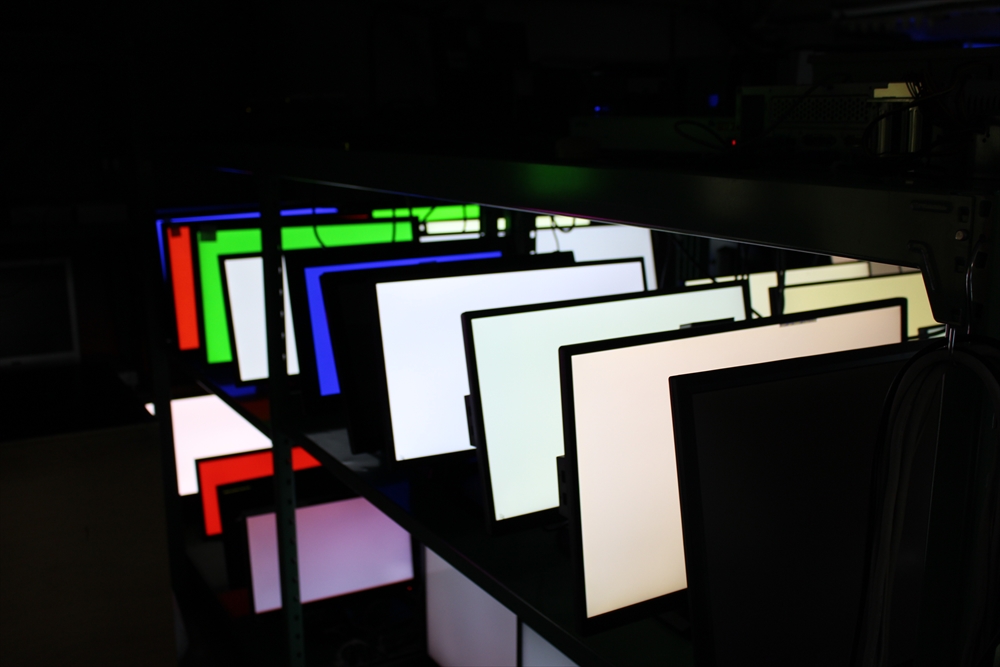

次は「エージングゾーン」と呼ばれるエリアで、ここが最終試験の工程になります。

一般的な使用環境を上回る高負荷を、数時間にわたって継続的にかける負荷試験が行われていました。

エージングゾーンには多くのパソコンが整然と並べられており、LITTLEGEARがエージング試験中の状態でした。

こちらは、実際に負荷をかけてエージング試験を行っている様子です。画面上ではバーが進んだり、グラフィックが動作したりする処理が継続的に行われていました。

この工程を行うことで、初期不良の低減につながるとのことで、非常に重要な試験だと感じました。

ノートPCについても、デスクトップPCと同様に負荷試験が行われていました。

先ほど紹介した組立検査や機能検査が主にハードウェア面のチェックだとすると、この工程はソフトウェアを含めた動作確認を行う検査という位置づけと言えそうです。

梱包

これだけ多くの検査工程を経て、不具合がないことを確認したパソコンは、最後に梱包作業へと進みます。

梱包工程では、付属品一つひとつをスキャンしながら確認を行い、この段階ですべてのシリアルナンバーがデータベースに登録されます。こうして、1台のパソコンとして正式に完成を迎える流れです。

また、この梱包作業と同時に、最終的な外観検査も実施されています。キズが付いていないか、塗装の剥がれがないかなどを細かくチェックし、問題がないことを確認したうえで出荷されます。

梱包エリアでは、G TuneのゲーミングノートPCが大量に並んでいる様子も確認できました。

抜き取り検査

さらに、完成した製品の中からランダムに抜き取り検査も行われています。

この工程は独立した部門が担当しており、梱包まで完了した製品を無作為に抽出し、不具合がないかをチェックします。

万が一不具合が見つかった場合でも、どの工程で誰が担当したのかがデータベースで管理されているため、原因の特定から対応までを迅速に行える体制が整えられていました。

商品開発に向けての取り組み

環境試験

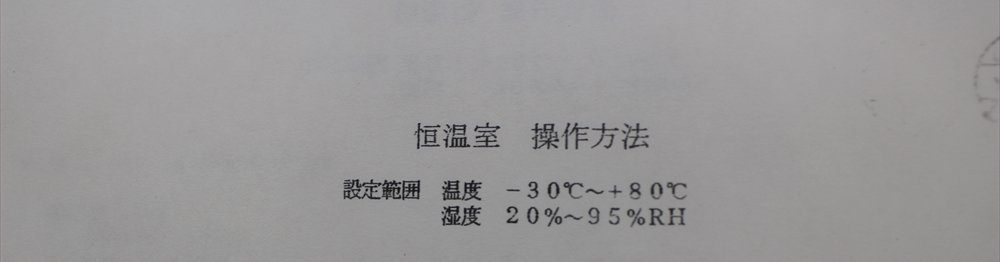

環境試験室と呼ばれる部屋には、過酷な条件下でもパソコンが正常に動作するかを評価するための恒温室が設置されていました。恒温室は、室内を一定の温度に保った状態で各種試験を行える装置です。

人が中に入って作業できるほどの広さがあり、実際に機器を設置した状態で試験を行うこともあるそうです。

恒温室は、-30℃〜+80℃までの幅広い温度設定で試験が行えると説明がありました。これほど過酷な温度環境を再現できる設備が整っている点には、正直驚かされます。

この環境試験室には、さまざまな品質評価を行うための機材が設置されており、振動試験・静電気試験・ノイズ試験など、多様な使用環境を想定したテストが行われていました。

こうした試験を重ねることで、さまざまな環境下でも安定して使用できるよう、品質向上に取り組んでいる姿勢が強く伝わってきます。

ズラリと並んだPCケースの数々です。

LITTLEGEAR、NEXTGEAR-MICRO、NEXTGEAR、MASTERPIECEなど、G-Tuneの現行ラインナップが勢揃いしていました。

これらは展示用ではなく、落下試験などの各種耐久テストに使用されるケースとのことです。

騒音に関しては、もともと恒温室の静かな環境を利用して確認していたそうですが、現在は騒音レベルを専用に測定できるスペースを新たに設置したとのことです。

なお、写真の横に掛けられている上着は、恒温室が非常に低温に設定されているため、作業時に使用する防寒着だそうです。こうした設備や備品ひとつひとつからも、品質管理に対する細かな配慮と現場の努力が伝わってきました。

高温試験室

「高温エージング中」と書かれた部屋に案内されると、室内には大量のモニターが並んでいました。この部屋は約40℃に設定されており、高温環境下でのモニターの寿命試験を行っているとのことです。

実際に中に入ると、長時間滞在するのはかなり厳しいほどの暑さでした。ただ、夏場など冷房が十分に効いていない環境では、実際の使用環境でもこれに近い温度になることがあります。

そうした状況で長期間使用した場合にどのような不具合が起こり得るのかを継続的にモニタリングすることで、製品の品質改善に役立てているとのことでした。

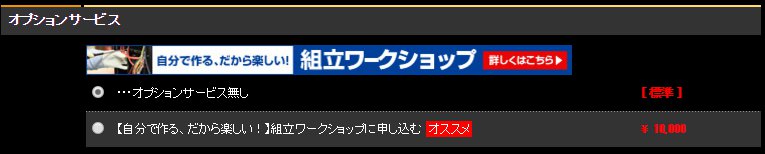

組立体験

飯山工場では、熟練スタッフのサポートを受けながら自作PCに挑戦できるサービスも用意されています。

記事執筆時点では、参加費は10,000円で提供されていました。

こちらは「組立体験」と書かれた部屋で、実際に自分でパソコンの組み立てに挑戦できるスペースです。

自作PCに興味はあるものの、「一人で組み立てられるか不安…」と感じている方にとって、安心して体験できるサービスとなっています。

近くにお住まいの方はもちろん、長野方面へ旅行する機会がある方で、自作PCに興味がある場合は、実際に手を動かして体験してみるのも良いと思います。

最後に質疑応答

個人的に気になる事を質問してきました。

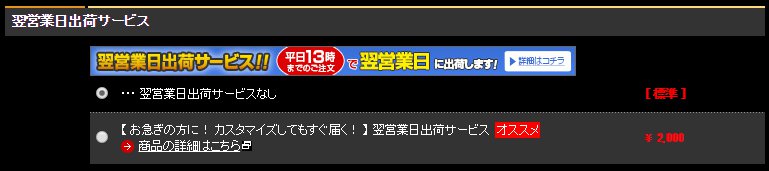

翌営業日出荷サービスについて

マウスコンピューターで注文する際、カスタマイズオプションに表示される「翌営業日出荷サービス」について気になる点がありました。

あまりにも出荷が早いため、

「時間がかかりそうな機能検査やエージング検査は省略されているのでは?」

と正直に疑問に思い、工場の方に直接伺ってみました。

すると、通常モデルと同様に、すべての工程を経たうえで機能検査やエージング検査を行っているとのこと。出荷が早いからといって、検査工程が省略されることはなく、この点は非常に安心できました。

その分、工場スタッフの負担は増えるそうで、注文が集中して供給が追いつかない場合には、翌営業日出荷サービス自体を一時的に停止することもあるとのことです。

つまり、このオプションが表示されているタイミングであれば、通常と同じ品質管理を受けたうえで翌営業日に出荷されるということになります。急ぎでゲーミングPCが必要な方は、素直に利用して問題ないサービスだと感じました。

電源のこだわり

パソコンにとって非常に重要なパーツである電源についても、マウスコンピューターは強いこだわりを持っているというお話を伺いました。

電源ユニットは、専任のエンジニアが電源メーカーと共同で回路設計や部品選定を行い、厳しい品質評価を重ねたうえで開発・採用しているとのことです。

実際にこれまで、マウスコンピューターのゲーミングPCを何十台も実機レビューさせていただいていますが、ベンチマークなどの高負荷をかけた際に電源が原因で突然落ちるといったトラブルを経験したことは一度もありません。

マウスコンピューターの電源が安心・安定していると感じるのは、こうした企業努力によって品質改善が続けられているからなのだと、今回の取材を通して改めて納得しました。

以上で、マウスコンピューター飯山工場の見学レポートは終了です。とにかく品質に対するこだわりの強さに、終始驚かされる取材となりました。

細かな部分まで徹底して管理され、厳しい品質チェックが行われている様子を実際に見学しましたが、松本工場長からは「また来年来ていただければ、さらに何か改善しているかもしれません」という言葉もあり、品質向上に終わりはないという姿勢が強く伝わってきました。

こうした姿勢こそが、マウスコンピューターの製品が高い安定性と信頼性を保ち続けている理由なのだと感じます。今後もさらなる品質改善が進んでいくのだろうと、期待が膨らみました。

今回お邪魔させていただいたマウスコンピューターは、G-Tuneというゲーミングブランドを展開し、幅広いゲーミングPCを販売しています。気になった方は、ぜひ公式サイトをチェックしてみてください。